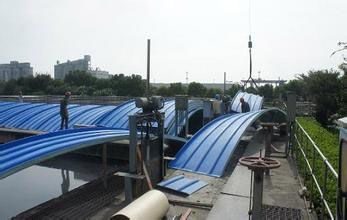

玻璃钢容器是一种高强度、耐腐蚀、耐热、耐寒、耐老化的塑料制品,广泛应用于化工、酸洗、污水处理等领域。本文将从生产工艺和质量控制两个方面详细介绍玻璃钢容器的生产过程。

制作玻璃钢容器主要分为以下几个步骤:

原材料准备玻璃钢容器的制作主要原材料是树脂、玻璃纤维、光固化剂等。原材料的选择和使用直接影响产品质量。因此,在生产前需要合理选用优质的原材料,并对其进行仔细的检测和筛选。通常情况下,树脂和玻璃纤维合成的比例是1:1。

模具制作模具制作是生产过程中非常关键的步骤。模具的制作直接影响到成品的外观和尺寸。模具的形状、尺寸和表面质量应该符合要求,并且能够保持长时间不变形。通常情况下,模具的制作采用手工制作和数控加工相结合的方式,确保模具的精度和质量。

树脂制备和涂布过程制备树脂是玻璃钢容器生产过程中的一项重要环节。在生产中应该严格按照比例制备树脂,将制备好的树脂均匀地涂布在模具表面上,形成树脂层。

玻璃纤维铺设和贴合过程铺设玻璃纤维是一个复杂的过程,它需要将玻璃纤维按照一定的顺序和布局方式铺设在树脂层上,形成一定的厚度和筋条等结构性零部件。玻璃纤维的质量和铺设的方式直接影响到产品的强度和韧性。

光固化光固化是整个生产过程的最后一道工序。本工序依靠光固化剂将树脂层和玻璃纤维层固定起来,从而形成一个整体。在这个过程中需要控制好光源的亮度和时间,以及制品的温度和湿度等环境因素。

质量控制制作玻璃钢容器时,必须注意以下几个方面的质量控制:

原材料的质量控制选择优质的原材料是产品质量可靠的保证。选择原材料时应该对其进行严格的质量检测和筛选,并进行记录。另外,应注意避免使用过期和不适宜的原材料。

模具质量的控制模具的形状、大小和表面质量直接影响到成品的尺寸和外观。因此,模具需要进行严格的检查和质量控制。同时,要按时对模具进行维护和修理,确保其长时间保持准确度和稳定性。

生产工艺的控制生产工艺直接影响产品的质量,应通过全面、系统的质量控制方案来提高产品的质量。通过对生产工艺的监测和调整,可以避免出现因人为原因造成的瑕疵和缺陷。

成品检验和控制生产出成品后,就需要进行成品检验和控制。这个过程需要检查产品的尺寸、外观、重量、强度等指标,排除产品中的缺陷和瑕疵,确保产品质量。

总结制作玻璃钢容器需要严格按照规程进行操作,并且需要对原材料、模具、生产工艺和成品进行全方位的质量控制。只有这样,才能确保产品质量可靠、寿命长久。